Tapéta gyártástechnológia

Nyomdaipari technológiák és további folyamatok

Ma az ipari tapétagyártásban általában a rotációs nyomdatechnológiát alkalmazzák. Mindegyik henger csak egy-egy színt nyom. A végleges képet több egymás után következő nyomtatási lépés eredményeként alakul ki.

Flexo nyomtatás

Flexo nyomtatás

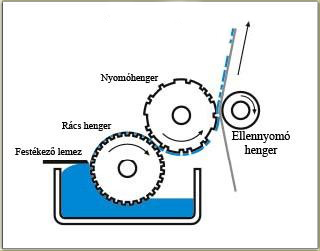

A flexó nyomtatás egy fejlett nyomtatási technológia, amelyet széles körben használnak különféle anyagok, például műanyagok, papírok, kartonok és egyéb rugalmas csomagolóanyagok nyomtatására. Ez a technika dombornyomásos eljárással működik, ahol a nyomtatásra szánt elemek kiemelkednek a nyomóforma síkjából, hasonlóan egy gumibélyegzőhöz. A kiemelkedő részek hordozzák a festéket, míg a süllyesztett részek nem nyomtatnak.

A flexó nyomtatás alapvető elemei közé tartoznak a rugalmas, szintetikus anyaggal bevont hengerek, melyek biztosítják, hogy a nyomóforma tökéletesen illeszkedjen a nyomtatott anyagra. A festék egyenletes felvitelét az anilox henger biztosítja, amelyet speciálisan úgy terveztek, hogy a lehető legegyenletesebb festékréteget juttassa a nyomóformára. Az anilox henger cellákkal van ellátva, amelyek meghatározzák a felvitt festék mennyiségét és vastagságát.

Minden szín nyomtatásához külön flexó nyomtatóegység szükséges, így a többszínű nyomatok esetén több nyomtatóegység dolgozik együtt a kívánt eredmény eléréséhez. A flexó nyomtatás előnyei közé tartozik a gyors gyártási folyamat, a széles körű anyaghasználat, valamint a magas minőségű és tartós nyomtatási eredmény.

Az újabb technológiai fejlesztések révén a flexó nyomtatás egyre precízebb és hatékonyabb, lehetővé téve a finom részletek pontos megjelenítését és a festékhasználat optimalizálását, csökkentve ezáltal a környezeti terhelést is. A flexó nyomtatás ma már digitális vezérléssel is kiegészülhet, amely tovább javítja a nyomtatás minőségét és gyorsaságát, miközben minimalizálja a hulladékot és a költségeket.

Mélynyomás

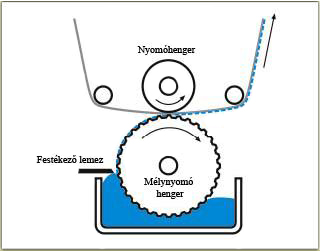

A rotációs mélynyomás (gravírozásos mélynyomás) egy kiváló minőségű nyomdaipari technológia, amelyet számos alkalmazási területen, például képeslapok, magazinok, csomagolóanyagok, és különleges textúrájú felületek, mint például tapéták és fémes anyagok nyomtatására használnak. Ez az eljárás képes rendkívül részletgazdag, fényképszerű képeket és mintákat reprodukálni, és mindezt nagy példányszám esetén is kiváló minőségben és állandó pontossággal.

A rotációs mélynyomás alapja, hogy a nyomóhenger felületébe kis bemélyedések, úgynevezett "csészék" vannak gravírozva. A folyamat kezdete a digitális színbontás, amely során a nyomtatandó kép különböző színeire szétbontják az eredeti képet. Ezt követően a digitális szkennelés során létrehozott adatokat lézerrel vagy egyéb gravírozási módszerrel viszik fel a nyomóhengerre.

A nyomtatás során a festék ezeket a bemélyedéseket tölti ki, majd a nyomóhenger a festéket közvetlenül a nyomtatandó anyagra viszi fel. Az ilyen típusú nyomás lehetővé teszi, hogy különösen finom színátmeneteket és gradienseket hozzanak létre, amit más mechanikus nyomdatechnológiák nem képesek ilyen minőségben biztosítani.

A rotációs mélynyomás különösen alkalmas nagy példányszámú gyártásokra, mivel a nyomóhenger hosszú élettartama és a folyamat precizitása révén a minőség és a költséghatékonyság is biztosított. A szitanyomás mellett a mélynyomás az egyik legnépszerűbb technológia a tapétagyártásban, de használják különleges kiadványok, luxustermékek és csomagolóanyagok előállítására is, ahol a prémium megjelenés és a részletgazdagság alapkövetelmény.

Szitanyomás

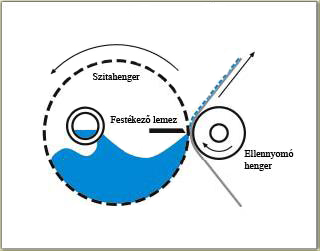

A szitanyomás egy rendkívül sokoldalú nyomdaipari technológia, amely szinte bármilyen anyag nyomtatására alkalmas, legyen szó textíliáról, papírról, műanyagról vagy akár fémről. A technológia alapja a szita, amely egy finom hálóból készül, és amelyen keresztül a festéket a nyomtatandó felületre juttatják.

Kisebb darabszámok esetén, például egyedi falfestmények vagy művészi alkotások, illetve nagyméretű minták nyomtatására, a síkszita nyomás technikát használják. Ez az eljárás lehetővé teszi a kézzel készített, egyedi minták létrehozását, ahol a részletek pontossága és a színek gazdagsága kiemelt fontosságú.

Nagyobb volumenű gyártásokhoz a rotációs szitanyomás a preferált technológia. Ebben az esetben egy szitahengert alkalmaznak, amely folyamatosan forgó mozgásával viszi fel a festéket a nyomtatandó anyagra. A festékező henger belülről nyomja át a szitán a festéket, amely krémes konzisztenciájú, és ez biztosítja a pontos és részletgazdag nyomatokat. Ezt a technikát különösen texturált, rugalmas felületek, például speciális tapéták előállítására használják, ahol a felületi struktúrák és a domborminták kiemelkedő jelentőséggel bírnak.

A rotációs szitanyomás során alkalmazott festék egy speciálisan előkészített krémfesték, amelyet tipikusan 120 g/m² súlyú, lehúzható duplex papírra visznek fel. A nyomtatási folyamat végén a papírtekercset egy gélesítő kemencében kezelik, ahol a festék 200°C feletti hőmérsékleten felhabosodik, ezáltal létrehozva a jellegzetes dombormintás felületet. Ez az eljárás különösen alkalmas olyan termékek gyártására, ahol a felületi textúra és a vizuális mélység fontos, például luxus tapéták vagy prémium csomagolóanyagok esetében.

A szitanyomás rugalmassága és sokoldalúsága teszi ezt a technológiát a nyomdaipar egyik alapvető módszerévé, amely mind a kézműves, mind az ipari termelésben kiemelkedő szerepet játszik.

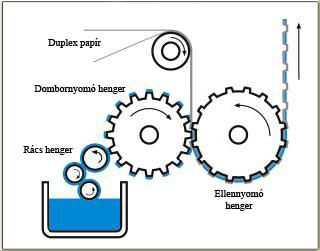

A dombornyomás egy kiemelkedően megbízható technológia a texturált felületek, például tapéták kialakításához, amelynek során a nyomtatott felület háromdimenziós struktúrát kap. A dombornyomás történhet a nyomtatással egyidejűleg vagy külön fázisként, attól függően, hogy milyen eredményt kívánnak elérni.

A dombornyomás folyamata során a nyomtatott papírtekercs átmegy egy pozitív és negatív acélgörgők közötti magas nyomású hengerpáron. Ezek a görgők olyan precízen megmunkáltak, hogy tökéletesen illeszkednek egymáshoz, így a papír felületére a kívánt minta kerül. Ez a technika különösen akkor hatékony, amikor magas minőségű, tartós tapétákat állítanak elő, amelyek több rétegűek, például két papírrétegből vagy papír és vlies (nem szőtt) anyag kombinációjából állnak.

A több rétegű (duplex) dombornyomott tapéták gyártásakor a rétegeket a ragasztó még nedves állapotában préselik össze, majd a terméket megszárítják. Ennek az eljárásnak az eredménye egy rendkívül tartós tapéta, amely a felhelyezést követően is megőrzi eredeti textúráját és megjelenését.

A dombornyomást gyakran végső lépésként alkalmazzák, különösen luxus tapéták, például selyemtapéták esetében. Ezeknél a tapétáknál az alapanyagot, amely szintetikus bevonattal ellátott papírból készül, először mélynyomásos technológiával nyomtatják, majd a felületet melegdombornyomással látják el. A melegdombornyomás nemcsak finom textúrát, hanem különleges fényes hatást is kölcsönöz a tapétának, amely selyemre emlékeztető megjelenést eredményez.

A dombornyomás tehát kulcsszerepet játszik a prémium minőségű, tartós és esztétikailag vonzó tapéták gyártásában, ahol a felület textúrája és vizuális hatása különleges jelentőséggel bír.

Digitális nyomtatás

A digitális nyomtatás a tapétagyártás legújabb és egyik leginnovatívabb fejlesztése, amely forradalmasítja a testreszabott, rendelésre készült tapéták előállítását. Ez az eljárás mindig egy digitalizált mintával kezdődik, amelyet szkenneléssel, fényképezéssel vagy grafikai programmal készítenek el. Az ügyfél, a tervező vagy a mesterember elkészíti a kívánt mintát, amelyet a gyártó a szoba méreteihez igazítva dolgoz fel, így a tapéta tökéletesen illeszkedik a helyiséghez. Ez az egyedi gyártási folyamat lehetővé teszi, hogy minden egyes megrendelés különleges és személyre szabott legyen, ami az egyik legnagyobb előnye a digitális nyomtatásnak a hagyományos technológiákkal szemben.

A digitális nyomtatás terén több különböző eljárás versenyez egymással, különösen a feldolgozható nyomtatási alapanyagok, tartósság és fényállóság szempontjából. Jelenleg a következő nyomtatási technológiák a legelterjedtebbek a tapétagyártásban:

-

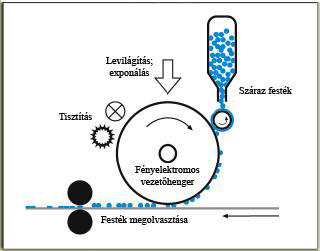

Lézernyomtatás: Elektrosztatikus eljárással működik, ahol a minta elektrosztatikus töltés segítségével kerül át a tapéta alapanyagára. A festékpor hozzátapad a töltött felületekhez, majd hőkezeléssel, jellemzően 120°C-on, ráolvad az alapanyagra. Ez a technológia kiválóan alkalmas pontos és részletgazdag nyomatok készítésére.

-

Tintasugaras nyomtatás: Ebben az eljárásban a festék apró cseppek formájában kerül a felületre, ami lehetővé teszi a finom színátmenetek és részletek pontos megjelenítését. Különböző tinták használhatók, amelyek biztosítják a nyomat tartósságát és fényállóságát.

-

Hőszublimációs nyomtatás: Ebben az esetben a festék szilárd halmazállapotból közvetlenül gázhalmazállapotba megy át (szublimál), és így rögzül a tapétán. Ez a módszer különösen élénk és tartós színeket eredményez, és gyakran használják textil tapéták gyártásánál is.

-

Száraz festékes nyomtatás: Ez az ígéretes eljárás az ofszetnyomáshoz hasonlóan működik, ahol a CMYK színeket szitával egymás után viszik fel a felületre. A festékpor elektrosztatikus töltéssel tapad a felülethez, majd hővel rögzítik azt.

A digitális nyomtatás egyik előnye, hogy nem korlátozza a minták és színek összetettségét, valamint a nyomtatási folyamat rendkívül rugalmas, lehetővé téve a gyors változtatásokat és testreszabást. Emellett az eljárás környezetbarátabb is lehet, mivel kevesebb hulladékot termel és alacsonyabb energiafelhasználást igényel, különösen a hagyományos nyomtatási technológiákhoz képest.

A nyomtatási folyamat befejezését követően a tapétákat gyakran további kezeléseknek vetik alá, például dombornyomással, amely tovább növeli a felület kopásállóságát és fokozza a tapéta textúráját, ezzel is növelve a végtermék minőségét és tartósságát.